通过背面处理技术优化形貌,实现24.78%转换效率的n-TOPCon太阳能电池

在“双碳”目标驱动下,n-TOPCon晶体硅太阳能电池因其优异的钝化接触结构而成为研究焦点。但其效率受背面形貌影响显著:背面抛光虽能提升长波长光利用率以提高开路电压(Vₒc),却会减小金属接触面积导致填充因子(FF)下降,酸刻蚀等工艺也存在接触性能或 Vₒc 短板,且不同背面形貌对电池钝化、接触及电性能的调控机制尚不明确。美能 QE 量子效率测试仪可用于精确测量太阳电池的EQE与光谱响应,帮助优化界面工程和背接触设计,从而提升电池的量子效率和整体性能。

本研究采用酸刻蚀(E)、酸刻蚀 + 微织构(EM)、碱抛光(P)、碱抛光 + 微织构(PM)四种工艺,探究背面形貌的影响,结果显示PM2工艺可在维持高Vₒc 的同时将FF提升至 84.24%,效率达 24.78%,为制造高效率、低银耗的n-TOPCon电池提供了明确且可行的技术路径。

实验方法

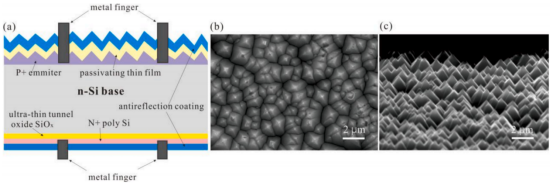

(a) n-TOPCon太阳电池结构示意图;(b) 织构处理后硅片背面的微观形貌;(c) 织构处理后硅片截面的微观形貌

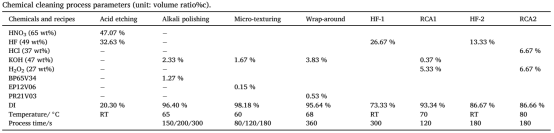

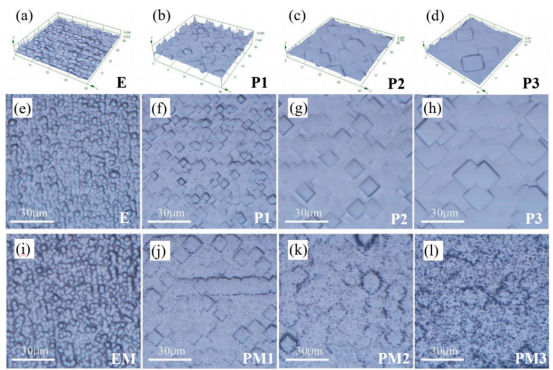

化学清洗工艺核心参数(体积比 %)

不同背面形貌硅片的质量损失与表面积比

电池制备:选用n型CZ硅片(182 × 182 × 0.14 mm33,电阻率0.8 Ω/cm22),双面碱织构形成随机金字塔(高1.3 ± 0.2 μm)。进行硼扩散形成p++层(方阻137.4 Ω/sq),去除BSG后,分组进行酸蚀刻或碱抛光处理。随后采用PECVD沉积a-Si(n)/SiOx堆叠,经850°C退火形成150 nm poly-Si(n)层。正面沉积20 nm Al2O3与110 nm SiNx作为钝化与减反射层,最后丝网印刷并共烧完成电池制备。

背面处理分组:E组:酸蚀刻,控制反射率36.0%;P1–P3组:碱抛光,金字塔底边长分别为6 μm、11 μm、16 μm;EM组:酸蚀刻+微织构,反射率29.0%;PM1–PM3组:基于P2进行微织构,反射率分别为39.2%、36.1%、33.0%。

背面形貌与光学性能

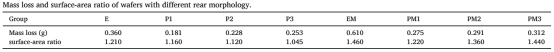

(a-d)酸刻蚀/碱抛光预处理后硅片背面的 3D 形貌;(e-h) 硅片背面微观形貌的光学显微镜图;(i-l) 酸刻蚀/碱抛光+微织构预处理后硅片背面的微观形貌

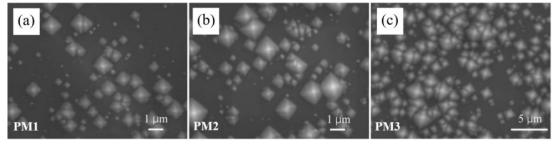

碱抛光+微织构预处理后硅片背面的二次电子像

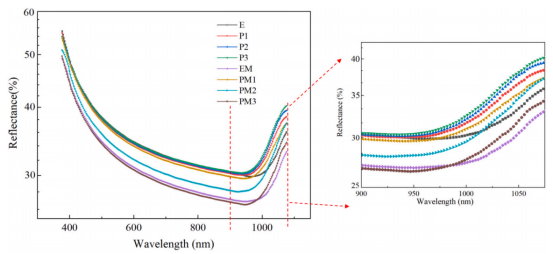

双面对称样品的反射率

形貌特征:酸蚀刻(E)表面呈现圆晶颗粒与盆状凹坑;碱抛光(P)使金字塔结构趋于平坦、底边扩大;微织构处理(EM, PM)则在上述基础上,引入了密集的微小金字塔结构(底边约0.8 μm)。

反射率:微织构处理显著降低了背面反射率,尤其在长波段(>900 nm)。例如,PM3组的反射率最低(26.8%),表明微结构有效增强了光捕获能力。

隧穿氧化层与掺杂特性

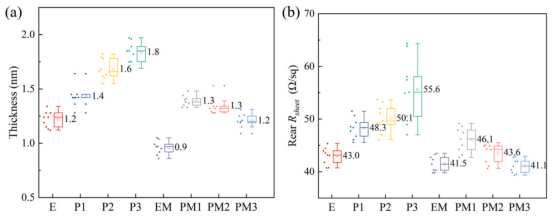

(a) 隧道氧化层厚度;(b) 各组样品的背面方块电阻(Rₛₕₑₑₜ)分布

氧化层厚度:酸蚀刻组(E)的隧穿氧化层厚度为1.20 nm,微织构使其减薄21%至0.90 nm(EM)。碱抛光则使氧化层增厚(P3组达1.80 nm),而后续的微织构又能将其重新减薄(PM3为1.20 nm)。

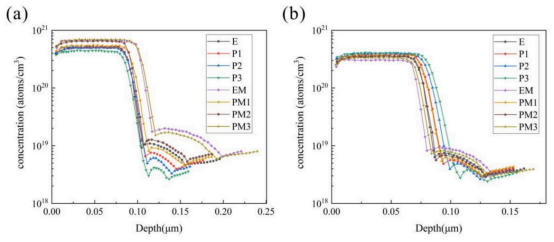

方阻与掺杂:氧化层厚度与背面方阻(RsheetRsheet)变化趋势一致。薄氧化层有利于磷掺杂原子的活化与扩散,从而降低方阻。ECV测试证实,微织构引入的粗糙度会降低掺杂峰值浓度。

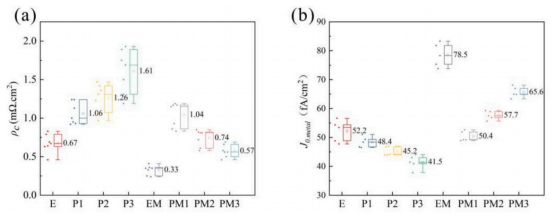

接触性能与金属诱导复合

发射极的电化学电容电压曲线:(a) 测试所得曲线;(b) 经表面积比拟合所得曲线

不同背面形貌对应的 (a) 比接触电阻率与 (b) 金属诱导复合电流密度

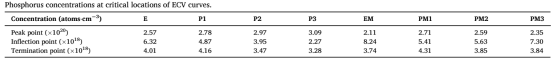

ECV曲线关键位置磷浓度(atoms・cm⁻³)

接触电阻(ρc):具有微织构的EM组接触性能最佳(ρc=0.33 mΩ⋅cm2)。碱抛光组接触电阻较高,且随抛光程度加剧而上升(P3组为1.61 mΩ⋅cm2),但微织构处理可显著改善此问题。

金属诱导复合(J0,metal):接触电阻与金属诱导复合电流密度呈反比关系。接触最好的EM组J0,metal最高(78.5 fA/cm²),表明粗糙表面在提升载流子传输的同时,也可能引入更多复合中心。

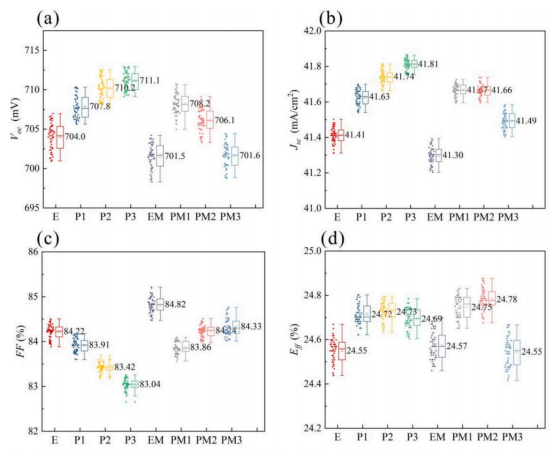

电池电性能参数

各组样品的箱线图:(a) 开路电压;(b) 短路电流密度;(c) 填充因子;(d) 效率

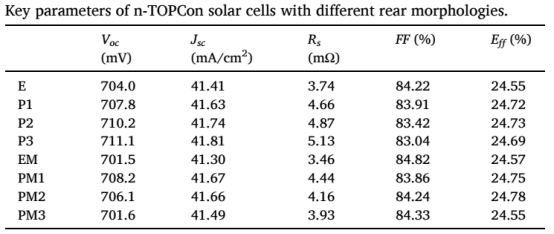

不同背面形貌 n-TOPCon电池关键电性能参数

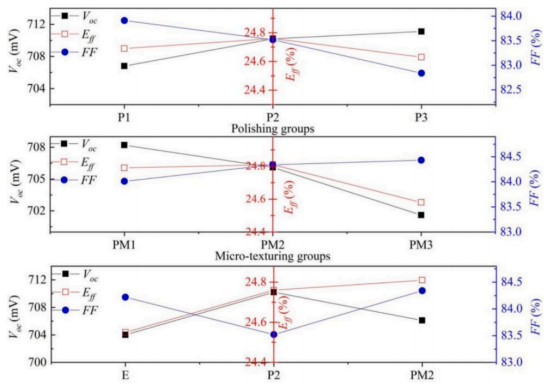

EM组:微织构带来最佳的接触性能(最高FF),但过薄的氧化层和增加的表面复合使其Vₒc和Jsc受损,效率提升有限。

P组:碱抛光提供了平整的表面,有效抑制界面缺陷,从而获得高Vₒc和Jsc,但较差的接触导致FF偏低。P2组取得了最佳平衡,效率为24.73%。

PM组:在抛光基础上进行微织构,成功地在较高Vₒc和Jsc水平上提升了FF。PM2组实现了最高的转换效率24.78%,凸显了协同优化的优势。

电流损失分析

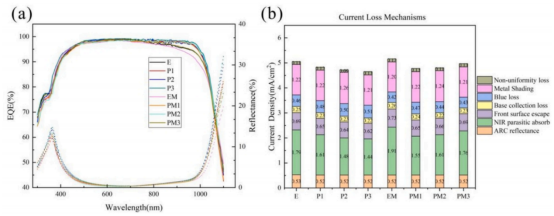

(a) 外量子效率(实线)与光学反射率(虚线);(b) 不同背面形貌n-TOPCon太阳电池的电流损失分析

不同背面形貌对应的开路电压、填充因子与效率对比

EQE与电流损失分析表明,在长波段(>750 nm),碱抛光处理的背面形貌具有显著优势。P3组的前表面逃逸损失和近红外寄生吸收损失最低,这主要归因于其优异的背面钝化性能和优化的光管理能力。

机理讨论与结论

背面形貌通过以下多种机制综合影响电池性能:

接触面积:改变金属栅线与硅片的实际接触面积。

隧穿机制:影响隧穿氧化层的厚度与均匀性,从而改变载流子输运机制。

掺杂与复合:影响磷原子的掺杂浓度与分布,并改变表面缺陷态和悬挂键密度,进而调控载流子复合。

冶金学接触:影响银浆烧结过程中的峰值温度、银晶粒的形成及欧姆接触质量。

本研究通过系统比较不同背面处理工艺,明确了n-TOPCon电池性能优化的关键路径。结果表明,背面形貌通过调控隧穿氧化层厚度(EM组低至0.9 nm)与接触特性(ρc最低0达0.33 mΩ·cm²),深刻影响钝化与接触的平衡。单纯酸蚀刻与微织构虽改善接触,却因复合增加导致Voc降至701.5 mV;而单纯碱抛光虽将Voc提升至710.2 mV,却因接触不良限制FF。最终,“碱抛光+微织构”的协同方案(PM2组)在保持高Voc(706.1 mV)的同时,将FF提升至84.24%,实现了24.78%的最高效率,为解决钝化与接触的矛盾、推动高效n-TOPCon电池量产提供了明确可行的技术方向。

美能QE量子效率测试仪

联系电话:400 008 6690

美能QE量子效率测试仪可以用来测量太阳能电池的光谱响应,并通过其量子效率来诊断太阳能电池存在的光谱响应偏低区域问题。它具有普遍的兼容性、广阔的光谱测量范围、测试的准确性和可追溯性等优势。

▶兼容所有太阳能电池类型,满足多种测试需求

▶光谱范围可达300-2500nm,并提供特殊化定制

▶氙灯+卤素灯双光源结构,保证光源稳定性

美能QE量子效率测试仪通过对n-TOPCon太阳电池的外量子效率(EQE)及光谱响应精准测量与分析,为不同背面形貌(酸刻蚀、碱抛光、微织构等)对电池长波长光吸收、电流损失及效率调控机制的研究提供关键数据支撑,显著提高了n-TOPCon电池背面结构优化设计的精准度与高效低银耗量产方案开发的效率。

原文参考:Research on electrical properties and mechanism of n-TOPCon solar cells with different rear surface morphologies