效率突破24.32%!江苏大学J Mater Sci发文:双面镀铜金属化n-TOPCon太阳能电池的稳定性研究

随着技术进步,n -TOPCon 晶体硅太阳能电池成为主流结构之一,但金属接触处理是其在工业应用中的关键挑战。丝网印刷银浆工艺虽成熟,但成本高,铜、镍等金属因成本低、电导率类似,有望取代银浆用于太阳能电池金属化。

镀铜接触在成本上具有优势,但存在可靠性问题,研究发现优化镀铜工艺制备的太阳能电池效率比传统丝网印刷银浆工艺更高,且在湿热和热循环测试中表现出良好稳定性。

实验过程

实验使用n型单晶TOPCon太阳能电池,通过优化铜电镀工艺参数,制备了具有高效率的太阳能电池。

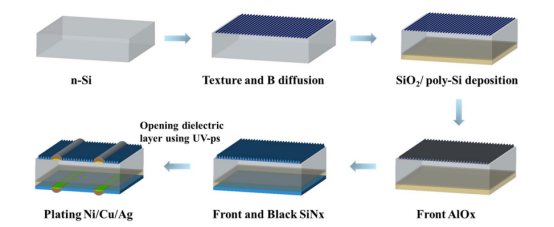

电镀金属化n-TOPCon晶体硅太阳能电池的工艺流程

硅片表面处理:在硅片表面构建随机金字塔结构,以减少反射并增加光的吸收。

pn结形成:通过扩散方法在硅片表面形成pn结。

钝化层制备:使用低压化学气相沉积(LPCVD)技术在硅片表面制备超薄隧道层(SiO2)和n+-poly-Si层。

AlOx层制备:通过原子沉积(ALD)技术在太阳能电池的正面制备AlOx层。

SiNx薄膜沉积:通过等离子体增强化学气相沉积(PECVD)在太阳能电池的正反两面沉积SiNx薄膜。

激光消融:部分移除钝化层,为后续的金属化做准备。

电镀金属化:在n型掺杂侧进行电镀,包括Ni/Cu电镀步骤,以及最终的Ag覆盖层电镀。

背面金属化:对p型掺杂侧进行类似的金属化处理。

最终封装:完成太阳能电池的封装,准备进行性能测试。

表征方法

使用UV-可见分光光度计测试样品的反射率,通过拉力机测试栅线与硅基底之间的结合力,使用TLM接触电阻测试仪测试电镀铜金属化线的接触电阻。

镀铜工艺优化及影响

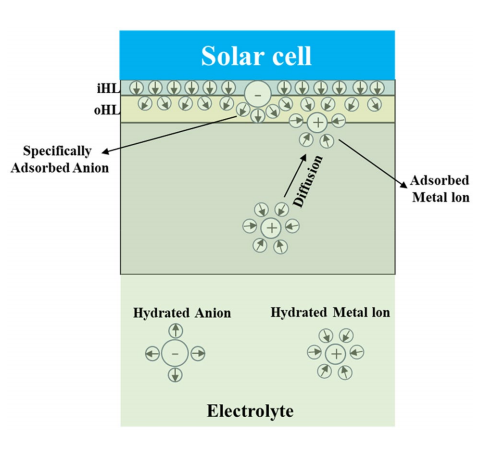

基于电解质双层的 Stern-Graham 模型的金属离子的沉积机制

金属离子在溶液中的状态:在电镀溶液中,含有溶解的金属离子(M+)。根据 Stern-Graham 模型,离子被具有偶极特征的水分子包围,形成溶剂化层。

离子向阴极移动的过程:在电镀时,阳极浸入电解液,阴极位于传送带上方并通过电流/电压源与阳极电连接。施加的外部电流/电压使电子从阳极通过外部电路传输到阴极。

离子在阴极表面的沉积:随着离子接近阴极,对流对沉积过程的影响逐渐减小。这是因为离子在阴极表面不断沉积,导致该区域离子浓度显著下降,此时扩散作用成为离子移动的主要驱动力。

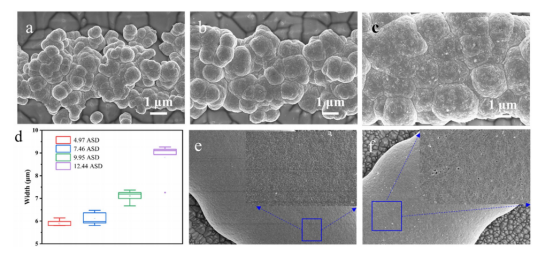

不同镍电镀电流密度下的镍颗粒尺寸和栅线宽度

镍粒子尺寸和分布:在较低电流密度(4.97 ASD)时,镍粒子均匀分布且尺寸较小,约为 1.1μm。随着电流密度增加到7.86 ASD,镍粒子的分布和尺寸开始发生变化。当电流密度达到 12.44 ASD,镍簇粒子明显变大,粒子分布变得不均匀,表面看起来更光滑。

镍种子层宽度变化:随着电流密度的逐渐增加,镍种子层的宽度也相应增大。这会导致金属覆盖面积扩大,然而,过多的金属覆盖会增加对光线的遮挡,进而降低光的利用效率,影响太阳能电池将光能转化为电能的能力。

铜栅线表面形貌:当镀镍电流密度为 4.97 ASD 时,铜栅线表面存在小孔且覆盖度较低;当电流密度增加到 12.44 ASD,铜栅线表面的小孔显著增多,且分布不均匀。

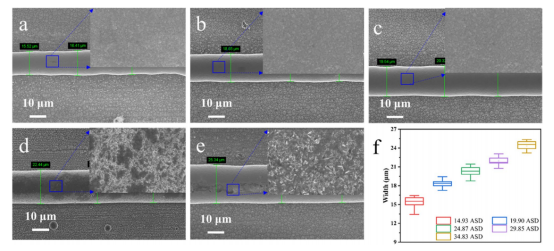

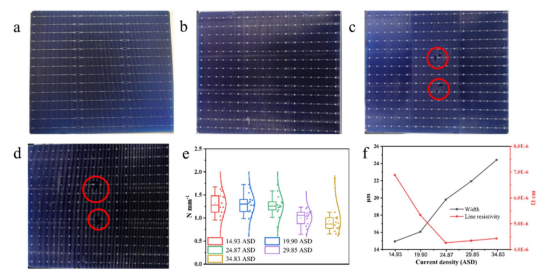

不同电镀铜电流密度下铜栅线的 SEM 图像及栅线宽度

随着电镀铜电流密度增加,铜栅线表面结构逐渐疏松,孔隙增多,当电流密度达到34.83 ASD 时,孔隙现象明显,沉积层致密性降低;图f表明电流密度增加会使细栅宽度增大,导致遮光面积增加,降低光利用率,进而影响太阳能电池性能。

不同铜电镀电流密度下的栅线结合力和电阻率

正面外观:显示低电流密度时电池表面正常,电流密度增加到29.85 ASD时出现细栅脱落现象,且随电流密度进一步增加,脱落更严重。

栅线结合力:表明栅线结合力随电流密度先增后减,低电流密度时结合力较好。

栅线宽度与线电阻率的关系:表明理论上线电阻率应随栅线高度和宽度增加而下降,但电流密度为29.83 ASD时线电阻率反而增加,这与栅线密度下降有关。

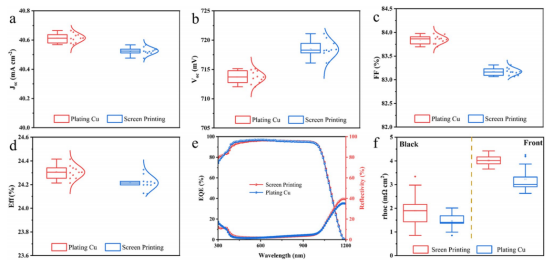

不同金属化制备的 n-TOPCon 太阳能电池的电学性能

对比了电镀铜金属化和丝网印刷技术制备的太阳能电池的短路电流密度Jsc、开路电压Voc、填充因子FF、效率Eff,结果显示,电镀铜金属化电池的Jsc更高,Voc略低,FF和Eff更高。

外量子效率EQE:在中波波段(600 - 1000nm),两种工艺制备的电池 QE 曲线基本重合,表明电镀铜金属化工艺在该波段能保持与丝网印刷工艺相当的光电转换效率,对硅基板的损伤较小。

前后接触电阻率:电镀铜金属化技术制备的太阳能电池前后接触电阻率明显高于丝网印刷技术制备的电池。较高的接触电阻率减少了载流子复合,降低了串联电阻。

电镀铜金属化的稳定性

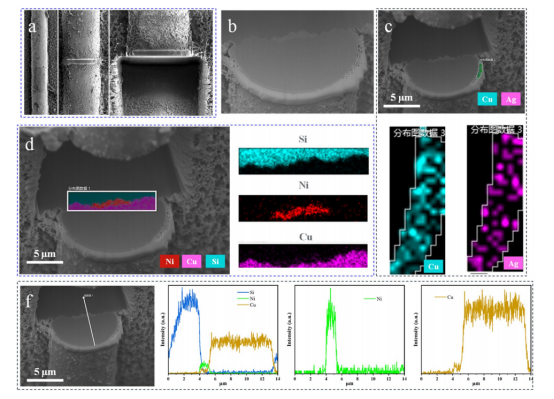

酸处理后栅线接触相关的 SEM 和 EDS 分析图像

栅线接触截面:可以看到金属栅线的最外层为 Ag 层,存在明显的分层现象。同时,Ni/Cu 界面没有出现分层,且电镀金属栅线的横截面呈现出光滑、致密的特点。

栅线松散位置EDS元素分析:结果显示该区域主要元素为Cu和Ag。这说明醋酸处理对Cu和Ag层有一定程度的影响,导致部分区域出现松散现象。

金属接触界面EDS元素分析:通过 EDS 分析金属接触界面,结果表明 Si/Ni/Cu 界面之间没有发生相互扩散。

栅线接触线扫描元素分布:清晰地显示出金属 Cu 原子没有扩散到硅基板,该结果表明电镀铜金属化电极在湿热环境下能够有效阻挡 Cu 扩散,确保电池性能的稳定性。

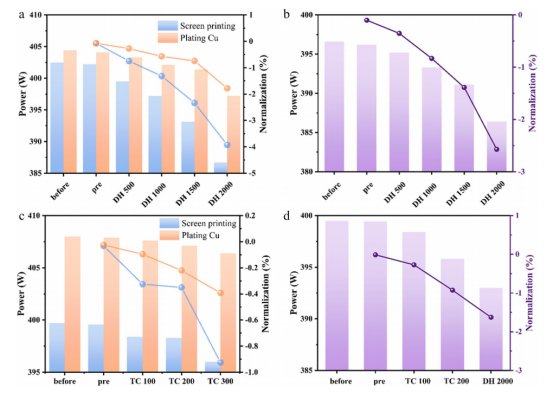

不同测试条件下光伏组件的功率变化

DH测试中双玻璃组件功率变化:随着DH测试时间延长,两种组件的功率变化率均呈下降趋势。当DH测试达到2000h时,丝网印刷金属化双玻璃组件的功率变化率为3.92%,而电镀铜金属化双玻璃组件的功率仅降低1.78%。

DH测试中单玻璃组件功率变化:经2000h的DH测试,其功率降低了2.57%,明显高于双玻璃组件的功率下降幅度。

TC测试中双玻璃组件功率变化:经过400次热循环后,丝网印刷金属化双玻璃组件的功率下降了0.92%,而电镀铜金属化双玻璃组件的功率仅下降0.39%。

TC测试中单玻璃组件功率变化:在400次热循环后,其功率变化为1.62%。在 TC 测试中,电镀铜金属化的双玻璃组件稳定性最佳,单玻璃组件虽稳定性稍逊,但整体仍展现出较好的性能。

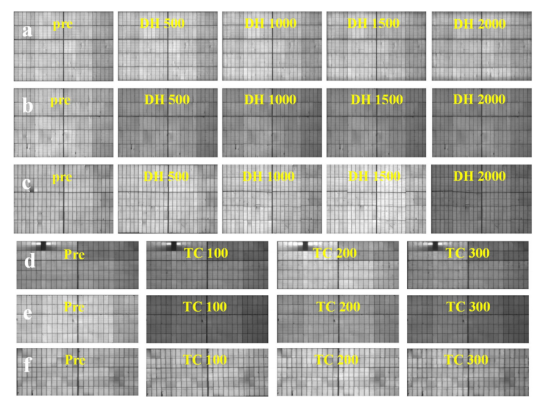

不同金属化组件在DH和TC测试后的EL图像

SP金属化双玻璃组件在DH测试2000 h后EL图像中黑色区域略有增加,而电镀铜金属化的单玻璃和双玻璃组件黑色区域增加不明显;不同金属化组件在TC测试后,TC热循环对组件的电致发光性能无显著影响,进一步证明电镀铜金属化制备的n-TOPCon太阳能电池具有良好的热稳定性。

本文针对双面镀铜金属化在n-TOPCon晶硅太阳能电池中的应用展开了深入探究。通过系统研究镀铜工艺参数对电池性能的影响,并与传统丝网印刷银浆工艺对比,发现优化镀铜工艺能有效提升电池效率,在湿热和热循环测试中也展现出良好稳定性。

联系电话:400 008 6690

美能温湿度综合环境试验箱采用进口温度控制器,能够实现多段温度编程,具有高精确度和良好的可靠性,满足不同气候条件下的测试需求

✔ 温度范围:20℃~+130℃

✔ 温湿度范围:10%RH~98%RH(at+20℃-+85℃)

✔ 满足试验标准:IEC61215、IEC61730、UL1703等检测标准

为进一步评估组件在复杂环境下的长期可靠性,可引入美能温湿度综合环境试验箱进行更严苛的加速老化测试。该设备能够精准模拟高温高湿(如85℃/85%RH)、温度循环(-40℃~85℃)等极端气候条件,结合紫外辐照、盐雾腐蚀等多因素耦合实验,全面分析电镀铜栅线在湿热、热应力、化学腐蚀等多重作用下的失效机制。