太阳能电池扩散制结后的边缘刻蚀工艺

隧穿氧化物钝化接触(TOPCon)技术仍吸引着光伏行业生产商的大量关注。然而,在生产环节中,电池会遇到绕镀和边缘漏电流的问题。这些现象会导致电池的光学和电学性能下降,如开路电压(Voc)、短路电流密度(Jsc)和填充因子(FF)。美能CLT210是专为RCA工艺段研究设计的漏电流测试仪,可以对230mm以下样品进行快速、自动的测量,获得样品边缘漏电流信息,帮助厂商改善生产环节中对绕镀和边缘漏电流等问题。

扩散后硅片表面、边缘形成的扩散杂质层

硅片经过扩散制结后,在其表面(包括正面、背面以及四周边缘)上会形成扩散层和二氧化硅层。目前市面上大多数厂家生产都采用单面扩散的方式,即硅片以成对背面贴背面的形式放置,但是扩散杂质气体仍会穿过硅片之间的缝隙,所以硅片的另一面也会不可避免的扩散进杂质。

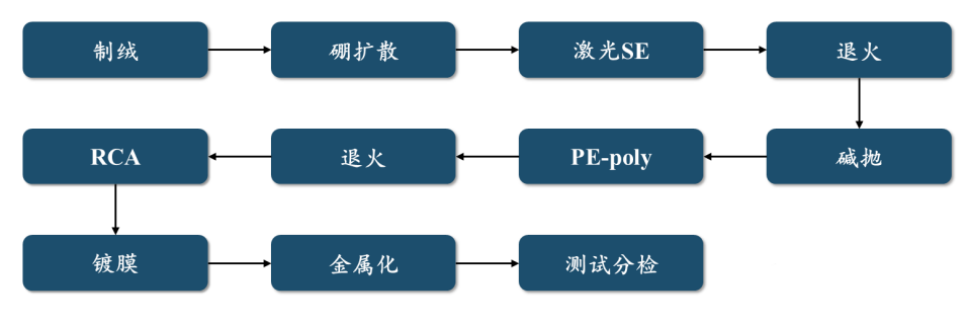

TOPCON工序流程

在P型硅片上制PN结,扩散的杂质为磷,POCl3分解产生的P2O5沉积在硅片四周的表面,形成由磷原子、二氧化硅、和P2O5组成的混合物——磷硅玻璃(PSG)。在N型硅片上制PN结,扩散过程中形成的为硼硅玻璃(BSG)。两种杂质层的去除工序相仿。

当太阳能电池实际应用时,光照在电池正面产生的光生载流子会沿着四周边缘的扩散层和杂质磷硅玻璃层流到电池的背面,从而降低太阳能电池的并联电阻,还会造成电极短路。

因此,太阳能电池背面和边缘的扩散层以及磷硅玻璃层PSG必须去除。

边缘刻蚀的三种工艺方式

1. 等离子体刻蚀

目前等离子体刻蚀方法基本只在实验室中使用,在实际生产过程中已经不再使用。这种方法通常是先通过化学方式去除残留的原生氧化物或扩散氧化物,然后将硅片整齐的“堆叠”起来,方式类似于将硬币堆成一堆。然后将堆叠的硅片放置在等离子室中,目前大多数使用CF4+O2或SF4+O2作为反应气体,产生的腐蚀性离子气体将堆叠硅片的暴露边缘蚀刻,从而有效的去除边缘的扩散硅。

等离子体刻蚀设备原理图

该方式的优点是刻蚀速率快,且各向同性,刻蚀后不会改变硅片的形貌。但对于刻蚀时间需要严格把控。较短的刻蚀时间会导致刻蚀不充分,边缘的杂质去除不干净,导致PN结并联电阻降低,甚至短路。而较长的时间会导致硅片边缘过度损坏,从而损坏PN结,形成高复合区。

2. 激光边缘刻蚀隔离

激光边缘刻蚀隔离,也叫激光划线。使用激光在太阳能电池正面靠近边缘进行烧蚀,形成具有一定深度的封闭沟槽,从而有效地切断通向边缘的电流路径,实现太阳能电池的正面电极与背面的PN结隔离绝缘。与其他工艺不同,激光掺杂边缘隔离是在丝网印刷浆料并烧结后进行的。

激光边缘隔离示意图

激光边缘刻蚀隔离工艺本身不能提高太阳能电池的转换效率,但在与其他工艺相比,可以显著减小效率损失。

以上两种工艺都属于干法刻蚀边缘方法,而湿法刻蚀是通过溶液腐蚀方法将不需要的杂质去除。

3.湿法刻蚀

湿法刻蚀扩散层,是通过硝酸将硅片背面和边缘氧化,形成二氧化硅,氢氟酸与二氧化硅反应生成络合物六氟硅酸,同时去除扩散层与磷硅玻璃层PSG。主要反应式如下:

HNO3+Si→SiO2+NOX↑+H2O

SiO2+4HF→SiF4+2H2O

SiO4+2HF→H2[SiF6]

2NO2+H2O→HNO3+HNO2

Si+4HNO2→SiO2+4NO+2H2O

HNO3+2NO+H2O→3HNO2

在刻蚀过程中,必须保证太阳能电池的正面即PN结不被腐蚀。在这一要求下,目前硅片滚轮携液刻蚀方法优于漂浮刻蚀方法。

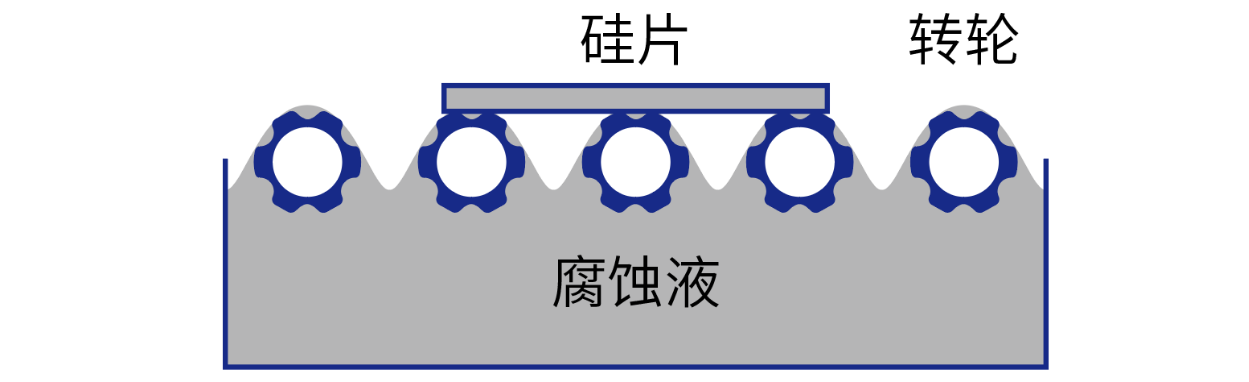

滚轮携液刻蚀工艺

采用滚轮将溶液带到硅片背面和周边进行刻蚀,硅片由滚轮拖着前行,液面比滚轮的上表面要低。利用滚轮上的毛细作用吸附硅片,使硅片在流动的溶液中移动时不会偏离位置和方向。

滚轮携液方式的湿法刻蚀设备刻蚀原理示意图

生产工艺总共分9个步骤进行:装硅片→水喷淋→边缘腐蚀→冲洗→碱(KOH)清洗→冲洗→酸(HF)洗→冲洗→风刀吹干→卸硅片

刻蚀工艺监控检测

硅片边缘扩散层和表面玻璃层被刻蚀后,还需要进行外观表面检查和导电型号检查。外观表面质量检查采用目视检查和显微镜观测。导电型号可以通过整流法检测。通过金属探针与半导体之间接触,起到整流作用,形成非对称电导。对于n型半导体,由金属探针指向半导体为导通方向;对于p型半导体,由半导体指向金属为导通方向。通过检测硅片四周边缘的电阻值,来判断导通方向是否正确。